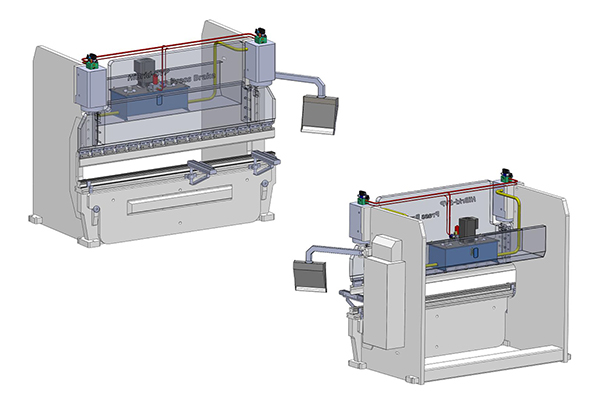

現今市面上折彎機種類繁多,所裝配置和對應系統也是多種多樣。其中扭軸折彎機和電液折彎機由于功能相近,但配件、系統、價格等方面又各有不同,常常被拉出來做對比。那么如何在諸多折彎機中選出一臺“永不落后”的高性能、高性價比又好用的折彎機呢?接下來我們將從多個角度出發,為您介紹扭軸折彎機和電液折彎機的區別。

1、結構原理

兩種機型的設計原理不同,導致折彎滑塊兩邊保證同步的結構不同。扭軸折彎機是采用扭力軸鏈接左右擺桿,形成扭力軸強迫同步機構對兩側油缸上下運動,所以扭軸折彎機是機械式強制同步方式,同時滑塊的平行度無法自動檢查與調解。電液折彎機則是在滑塊或床身上安裝光柵尺,數控系統可以通過光柵尺隨時反饋的信息分析滑塊兩邊的同步情況。如果出現誤差,數控系統會通過比例電液伺服閥進行調整,使滑塊兩側行程同步。數控系統、液壓控制閥組、光柵尺構成了電液折彎機的反饋閉環控制。

2、工件精度

滑塊平行度決定工件的角度,扭軸折彎機是機械保持滑塊同步,沒有實時的誤差反饋,機械本身不能做出自動調解,導致加工精度差。另外它的偏載荷能力差,因為扭軸折彎機是通過扭力軸強迫同步機構對兩側油缸上下運動,如果長期偏載,會導致扭力軸變形。電液折彎機是系統通過比例電液閥組控制滑塊同步,光柵尺實時的誤差反饋,如果出現誤差光柵尺反饋后系統通過比例閥進行調整,保持滑塊的同步,提升了加工精度。

3、運行速度

機器工作中有三點決定它的運行速度:

(1)滑塊速度

(2)后擋料速度

(3)折彎步驟

扭軸折彎機選用的是6:1或8:1的油缸,速度慢,而電液同步折彎機選用的是13:1或15:1的油缸,速度快。所以電液折彎機的快下速度和回程速度遠遠高于扭轉折彎機。

扭軸折彎機滑塊下行時,速度雖然有快下及慢下功能,但快下和回程速度只有80mm/s,而且快慢轉換不流暢。

后擋料的運行速度只有100mm/s。電液折彎機滑塊下行時,速度有快下和慢下功能,快下和回程速度可以達到200mm/s,而且快慢轉換流暢,可以極大提高生產效率。同時后擋料的運行速度達到400mm/s。

4、機械強度

因為本身設計的原因,導致扭軸折彎機不能偏載折彎,如果長期偏載折彎會導致扭力軸變形。電液同步數控折彎機不存在這樣的問題,左右兩邊的Y1、Y2軸是獨立運行的,所以可以偏載折彎。

5、實際操作

大多數扭軸折彎機沒有配置數控系統,更沒有V軸補償,所以在根據圖紙加工時,只能依靠老工人的經驗來放樣先做試折。如果不達標還要繼續試,這個過程不僅產生廢料,而且招操作工人時選擇范圍小同時工資高。當然,必要時大家也可以選擇添加手動補償系統。電液折彎機是通過專業數控系統控制,有V軸補償,操作簡單,對工人經驗要求低。有模擬折彎功能,不需要放樣,只需要更正圖紙輸入步驟尺寸,直接進行折彎。

6、數控軸

扭軸折彎機控制軸數越多效果越差,一般只控制X軸和Y軸。電液折彎機不受軸數的范圍控制,最少是3+1軸,即自動化程序設計可以達到高要求,如4+1軸、5+1軸、6+1軸、7+1軸、 8+1軸等等。多軸聯動加工,工件在一臺折彎機上一次裝夾后,可進行自動換刀、旋轉主軸頭、旋轉工作臺等操作,完成多工序、多表面的復合加工,不僅光潔度高,而且效率也大幅度提高。

7、高級選配

扭軸折彎機可以在原機的基礎上選配一些更優配置,如普通快夾、手動補償、升降擋指、滾珠絲桿和直線導軌后擋料、油冷卻器、光幕保護等。但是電液折彎機不僅可以配備上述這些基礎配置,更是可以配備多種高級配件。光幕保護也可以換為更靈敏安全的激光保護。另可配置具有節能、低噪音、沖壓速度快、精確度更高、油耗更少等諸多優點的伺服泵控系統;能大大提高生產效率的機械手;液壓夾緊系統;隨動托料和激光角度檢測儀。

電液折彎機和扭軸折彎機的主要差異,在于是否具有反饋閉環,是否有電液折彎機補償,兩者要區分清楚。扭軸折彎機是機械調節油缸行程,電液折彎機是靠液壓控制行程。扭軸折彎機靠平衡軸控制,電液折彎機靠兩邊伺服比例閥同步。電液折彎機指綜合了電氣和液壓兩方面的優點,具有控制精度高、響應速度快、輸出功率大、信號處理靈活、易于實現各種參量的反饋等優點。一臺電液折彎機的工作效率,可以抵兩到三臺扭軸折彎機。

根據實際加工需求來選擇折彎機,電液伺服同步折彎機精度高,有實時誤差反饋,折彎滑塊抗偏載荷能力強;扭軸同步折彎機精度低,沒有誤差反饋,折彎滑塊抗偏載荷能力差,電液伺服折彎機要比扭軸同步折彎機復雜,整機價格更高。