鈑金自動化生產指的是下料部分,不涉及鈑金折彎、焊接等后續工藝,主要針對下料的編程前、編程中、生產中、生產后幾個方面進行分析說明。

現階段,鈑金下料所用的設備主要有剪板機、激光加工機、沖床、激光沖床復合機,可根據產品的加工工藝及尺寸精度進行選擇。

剪板機是用一個刀片相對另一刀片作往復直線運動來對各種厚度的金屬板材施加剪切力,使板材達到斷裂分離的目的。剪板機只能對板材的外形尺寸進行加工,無法加工板材的內部尺寸,大多數情況下需要與其他設備配合使用。

激光加工是利用光的能量經過透鏡聚焦后在焦點上達到很高的能量密度,是靠光熱效應來進行加工的。激光加工不需要工具、加工速度快、加工材料表面變形小、可加工材料種類多,但激光加工機使用時需根據加工材料等因素選擇合適的加工輔助氣體,這也間接地增加了加工成本,且由于激光只能進行平面切割,對于一些特殊成形工藝無法滿足加工需求。當更換設備再加工時,板材的二次定位存在定位誤差,影響產品的尺寸精度。

沖床的加工原理是通過齒輪、曲軸、連桿等機械結構的運轉將圓周運動轉換為直線運動,從而達到力傳遞及加壓的效果,因此沖床加工必須使用一組模具,通過機床施加的壓力完成材料的加工。但沖床由于只能進行沖切加工,對于形狀復雜的異形孔來說加工困難,若采購異形沖切模具,對于小批量生產來說,無疑增加了加工成本。如果更換設備再加工,同樣有二次定位誤差的問題存在。

激光沖床復合機結合了兩者的優點,一次定位即可完成激光切割與沖床加工,自動化程度更高,但投入成本也會相應增加。因此對于復雜結構的產品,激光沖床復合機更加合適。對于簡單結構的產品,可根據產品的結構特點及成本等因素綜合考慮選擇下料設備。

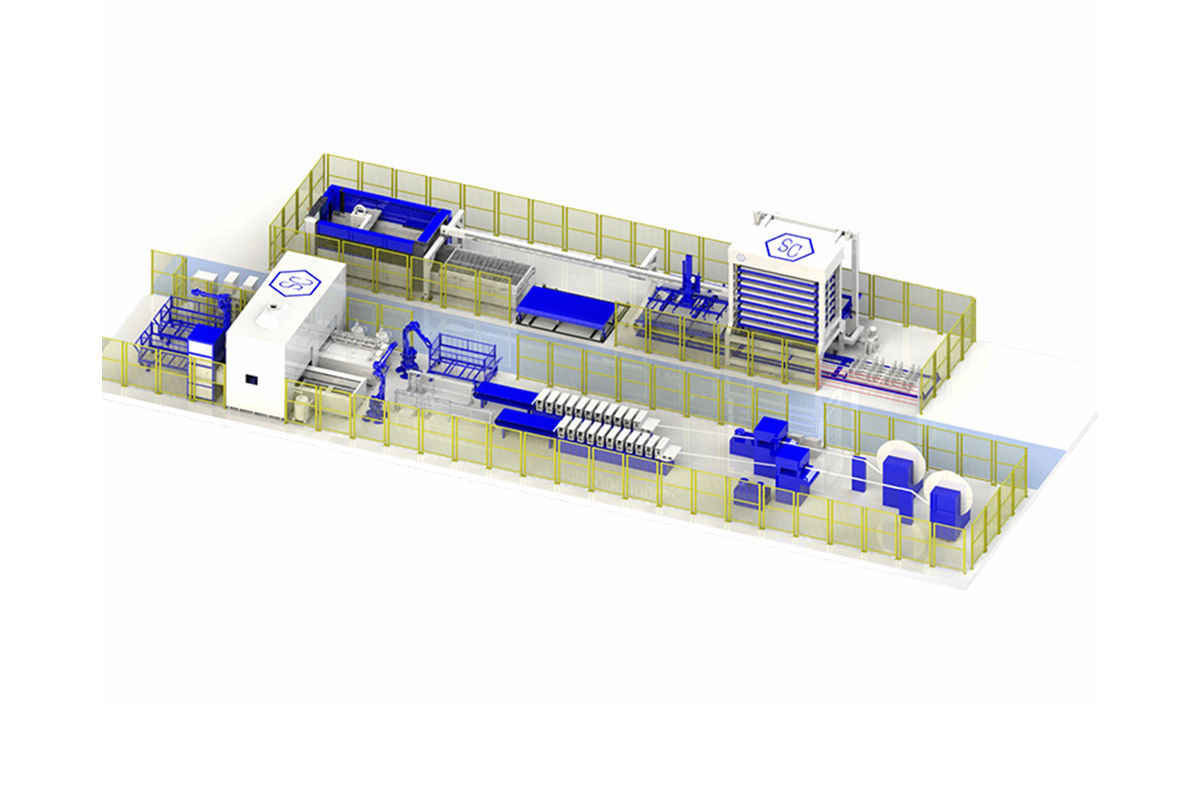

要想實現產品24 小時無人自動化下料生產,一方面需要合理優化的加工程序,另一方面還需要加工設備等硬件支持。

⑴準備充足的加工材料。根據程序的加工時間及所需要無人稼動自動化生產的時間,計算出所需的加工板材。需要注意的是,在多條加工程序共同自動化生產時,要注意不同程序間的加工材料是否是同種規格,避免因無加工材料造成停機待產。

⑵準備充足的加工輔助氣體。輔助氣體在加工過程中有吹掉切割熔渣、冷卻加工零件、保護切割鏡片的作用。選用加工輔助氣體時,與加工材料種類、加工材料厚度、加工成本等因素有一定的關系。不同的輔助氣體在加工中起到的作用也不相同,通常使用的氣體有空氣、氧氣、氮氣、氬氣,無論使用何種氣體,都要保證氣體在加工過程中充足,且氣體是不含水、油、粉塵等雜質的純凈氣體。

⑶準備充足的模具。根據所有需要自動化加工的程序,將需要用到的模具提前放置在加工轉塔上。對于沒有自動更換模具的設備來說,加工多個程序時,同一個轉塔序號上的模具必須相同,否則在進行程序切換時會造成產品誤加工,致使產品加工尺寸與圖紙不符,產生加工不良品,造成經濟損失。

⑷準備充足的存放加工完成品的庫位。要想實現自動化生產,也需要解決加工完成品的放置問題。這就需要加工設備配置一個標準的材料庫,用來存放機械手取出的加工完成品及加工骨架材,且在加工開始之前就將產品與骨架材的存放位置根據加工程序設定好,避免生產中存在程序沖突,造成產品放置混亂,對后續的生產加工造成影響。

通常情況下,產品生產的數量可根據程序計算出來,但在實際生產過程中,由于各種因素的影響有時會有加工不良品的產生。這對無后續加工工序的產品來說,會使得實際數量不準確,容易造成加工完成品的數量混亂。對有后續加工工序的產品來說,雖然可根據后續加工的數量間接計算出前一工序完成的加工數量,但要想實現更智能、更高效的自動化生產,可根據需要選擇IoT可視化監控軟件將生產的全過程進行監控分析,。當有生產不良的現象發生時,監控軟件會自行記錄,對后續的生產數量提供幫助,這有助于自動化生產向智能化生產邁進。

現階段,我國鈑金行業加工水平還處于相對較落后的情況,尤其是在鈑金加工設備方面。鈑金下料自動化生產,可以實現高效、精準的鈑金下料自動化生產。這將有助于提高生產效率、降低成本、提升產品質量,為制造業的發展注入新的活力。