新聞動態

NEWS

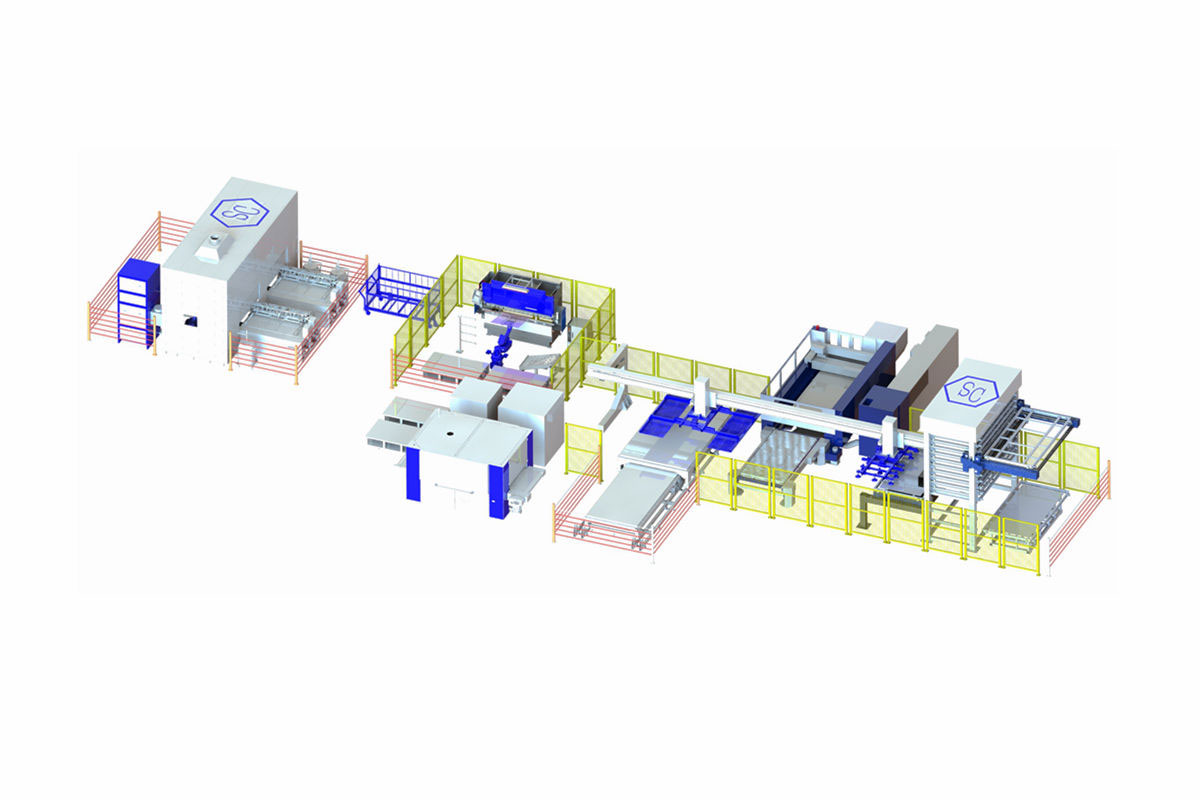

全自動鈑金柔性加工生產線,將現在傳統的三大件(剪、沖、折)加上激光切割有機的結合為一體,從金屬材料的進料、傳送、堆放和卸料全部實現自動化,充分保證了鈑金加工的高質量、高效率和節約了人力資源。

通過鈑金料庫軟件系統中信息的調整,可將多種生產模式結合,從而能夠減少生產成本做到物盡其用。當前中國制造業要進行降低成本,提升效率,提高生產質量的產業結構升級,柔性生產線的生產組織方式是重要的發展方向。

要構建鈑金激光切割柔性生產線,硬件設備的組織連接是外在的表現,而核心的控制大腦的軟件系統。我們的鈑金料庫有強大的軟件技術支撐,可以模擬企業的生產過程:按企業的設計、工藝規劃、生產調度、庫房、操作工等人員角色及流程配置對應的軟件系統。實時監控生產狀態,實現信息及物理相結合的信息物理系統。

柔性生產線要能夠快速適應產品或工藝的變化,通過物聯及監控技術將生產線所需的數據及時準確地推送給對應的設備,對生成過程中所需的各種信息收集、處理、反饋,對設備實行控制。規范管理物料,提高生產準備效率。

傳統的激光切割加工過程中,對于大幅面切割鈑材,往往需要2-3名工人,人力協同從設備側面將鈑材放置激光切割工作平面上,切割完的鈑材也用相同方式轉移開。工人會用手動敲擊、分揀切割后鈑材中的有效零件。這樣的過程不僅占用了勞動力成本,而且實施過程時間長,拉低了整個流程生產效率。