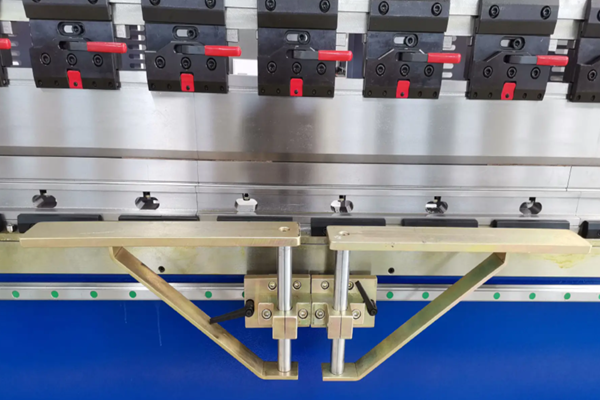

折彎機托料輪架結構設計:需要以經濟實用為主,該結構沿用現有的托料軌道,能夠確保其在滑動過程中的直線度。

1)托料輪架總成托料輪架由45圓鋼滾輪組成,設置在托料輪架的頂部,高出兩側支撐梁,該滾輪通過軸承聯接,運動自由,板料推送輕便快捷,很大程度上減少了操作者的體力。

(2)支架總成主要起擺放板料支撐的作用,設計時考慮要能同時擺放10塊以上板料,且有足夠的強度,采用矩形管框架結構,能夠減少長時間高負荷作業變形,在折彎過程中方便操作者連續操作,減少起吊板時間,提高生產效率。

(3)行走輪總成該機構通過滾輪與地面導軌聯接,導軌的設置確保托料輪架沿著與折彎機平行的直線行走,兩托料輪架可以根據板料長度自由移動調整,適應不同長度板料的折彎需求。

托料架

折彎機托料輪架采用絲杠及拉桿機械傳動技術,托料輪架在使用過程中,要確保托料板與下模具的上平面平齊。在使用不同高度的模具需要托料輪架升或降時,通過扳動旋轉手輪,旋轉手輪與左右旋轉絲杠聯接在中間位置,左右旋轉絲杠使用左右旋螺紋,分別與左旋螺紋螺母和右旋螺紋螺母聯接,左右旋螺紋螺母與托料輪架升降拉桿聯接,在旋轉手輪轉動過程中通過左右旋轉絲杠旋轉螺紋帶動左右旋螺紋螺母分別向兩側相反方向移動

數控折彎機滑塊動力不足導致回程緩慢原因

(1)滑塊快速下行。電磁鐵通電,液壓泵輸出的壓力油經閥進入液控單向閥的控制腔將其打開,液壓缸下腔的油液便經過閥門和節流閥流回油箱,另一路則流回油箱,滑塊在自重作用下快速下行液壓缸上腔空出的體積由油箱內的油液經過補充,此時滑塊速度由閥門進行調接。

(2)滑塊減速。當滑塊下行至上模接近被彎板料時,行程開關發訊,使電磁鐵通電,使閥門關閉,液壓缸下腔的油液排回油箱,通電后,使泵輸出的壓力油經液控腔將閥換向,同時,由于通電,使液壓缸上腔的壓力油的壓力升高,右位的單向閥使液壓缸上腔與油箱斷開。這樣,液壓缸的下行只有靠泵輸出經閥門進入上腔的油液驅動,滑塊的運動速度可調整。

(3)卸壓。液壓折彎機工作完成后,在滑塊向上回程的瞬時,通過電氣系統先使電磁鐵斷電2s,在這段時間內,由于斷電,閥門復位,溢流閥可以打開,使液壓缸上腔的壓力下降以實現預卸壓。

(4)加壓。電磁鐵和閥的工作位置不變,隨著板料變形抗力的增大,液壓缸上腔的壓力逐漸升高,直到滑塊運行到預定位置.

(5)滑塊回程。卸壓后,使電磁閥斷電、通電,液壓泵輸出的壓力油進入液壓缸下腔推動滑塊的上行,液壓缸上腔的油液經閥流回油箱。回程時的液體壓力,可由溢流閥進行調整。